Основна мета проведення операцій перекачування – економічна доставка скрапленого газу якомога ближче до місця остаточного опрацювання, пакування або споживання.

Перевантаження може відбуватися в будь-якому місці, куди може прибути залізнична цистерна і куди можна подати автоцистерну. Під час проведення звичайних операцій продукт подається залізницею в залізничній цистерні до місця, де планується провести перевантаження з використанням спеціалізованого обладнання з необхідними експлуатаційними характеристиками.

До числа найбільш ефективних технологій перекачування скраплених газів належить лінія, оснащена шиберними насосами та компресорами зворотно-поступального руху газу. Цей спосіб запобіг багатьом проблемам обслуговування, які виникали під час використання традиційних насосів і компресорів, і тепер він узятий на озброєння провідними виробниками обладнання.

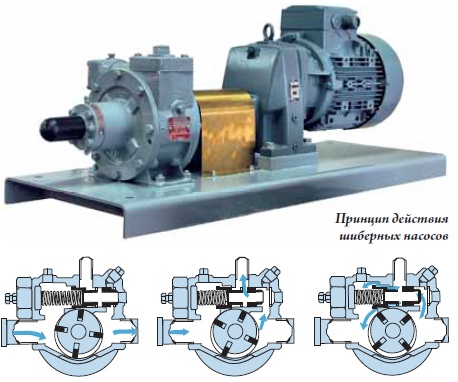

Для великих навантажень оптимальними виявилися самовсмоктувальні шиберні насоси, здатні працювати деякий час у “сухому” режимі. Їхня висока всмоктувальна здатність робить їх придатними для очищення ліній транспортування. Шиберні насоси за мінімальних переробок можуть бути пристосовані для перекачування будь-яких інших продуктів за максимального робочого тиску 12 бар. Частота обертів двигуна насосів становить 1200 хв-1 з електричним або гідравлічним приводом. Під час здійснення перевантаження, яке може здійснюватися як за допомогою стаціонарних, так і за допомогою мобільних систем, насоси підключаються до лінії транспортування залізничної цистерни; при цьому інтенсивність потоку обмежується потужністю системи.

Пластини в шиберних насосах вільно ковзають у пазах ротора. Коли двигун починає обертати ротор, виникає відцентрова сила, рідина під тиском надходить у насосну камеру, повністю її заповнюючи. Під час обертання ротора і ковзання пластин рідина повністю заповнює весь простір між пластинами і потім надходить до всмоктувального отвору. Рідина перекачується всередині корпусу насоса доти, доки вивантаження не буде завершено. У момент завершення перекачування вся рідина відкачується з трубопроводу. Цей принцип перекачування вважається промисловим стандартом понад століття. Ця технологія дає змогу шиберним насосам безпечно й ефективно перекачувати численні види продукції, включно з чистими, неагресивними промисловими рідинами та нафтопродуктами і агресивними рідинами, починаючи від в’язких розчинників для важких нафт, небезпечних рідин, біопалива, розчинників для високов’язких рідин або абразивних шламів, корозійних та їдких рідин, а також чорнила, фарби та клеїв.

Поряд із шиберними для перекачування скраплених газів використовують насоси й інших типів, насамперед динамічні (відцентрові, вихрові). Робота динамічного насоса заснована на силовій взаємодії обертової лопаті з рідиною, яка її обтікає. Унаслідок такої взаємодії рідині передається енергія і відбувається робота з її переміщення. У робочому колесі відцентрового насоса використовують лопаті, які утворюють канали, спрямовані від осі насоса до його периферії. Рідина, проходячи між лопатями робочого колеса, обертається ними і під дією відцентрових сил викидається в нерухомий периферійний канал. Останній служить для плавного відведення рідини від колеса і направлення її в напірний патрубок, що розширюється. Тут швидкість рідини знижується, а її тиск ще більше збільшується. Внаслідок руху рідини від осі до периферії колеса біля входу в нього (біля вала) створюється область зниженого тиску. Завдяки цьому виникає постійний потік рідини з приймального патрубка до робочого колеса.

Однак практика показує, що шиберні насоси економічніші, компактніші і легші за динамічні. При цьому вони менш чутливі до змін робочого тиску і дешевші в обслуговуванні та ремонті. Крім того, шиберні насоси краще проявляють себе в умовах реальної експлуатації, тобто роботи на киплячих рідинах, характерних виникненням кавітації (кавітація – утворення в краплинній рідині пухирців-каверн, заповнених газом, із подальшим їхнім руйнуванням унаслідок конденсації парів, стиснення потоку та змикання пухирців, що супроводжується високочастотними гідравлічними мікроударами). З появою кавітації подача насоса знижується, виникає характерний шум під час скипання рідини, спостерігаються різкі частотні коливання тиску в нагнітальній лінії та ударні навантаження на деталі насоса, що можуть спричинити вихід його з ладу.

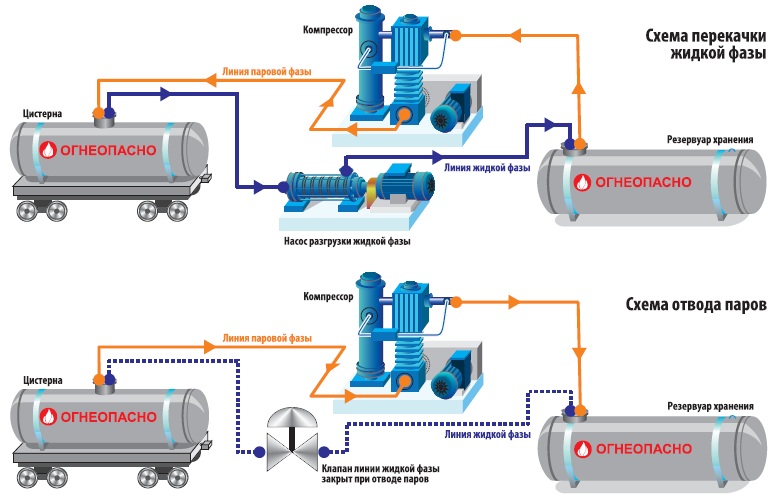

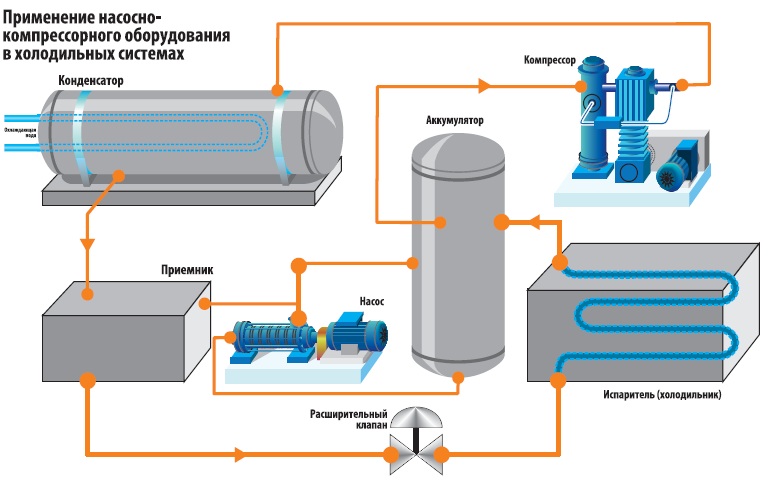

Значно оптимізувати операції з перевантаження скрапленого газу можна за допомогою компресорів зі зворотно-поступальним рухом. На такті впуску компресор втягує пар і знижує тиск у прийнятій ємності. Підвищений тиск у цистерні та знижений у резервуарі створюють перепад тиску між двома ємностями, що істотно полегшує подачу рідкої фази, внаслідок чого рідину перекачують швидко та спокійно, не перевищуючи стовп рідини над всмоктувальним насосом та не спричиняючи проблем кавітації. Для ефективного ведення процесу необхідно підтримувати перепад тиску між резервуарами в межах від 0,15 до 0,3 МПа. Компресори успішно застосовуються і для операцій тільки з паровою фазою таких технічних газів, як пропан, бутан, безводний аміак, діоксид вуглецю, холодоагенти, діоксид сірки, хлор, вінілхлорид, природний газ, азот тощо. При цьому найбільш потужні моделі забезпечують продуктивність до 2500 л/хв. Нині у зв’язку з розвитком автоматики знято обмеження за рівнем скрапленого газу, тобто ні переповнення, ні подача рідкої фази трубопроводом на всмоктувальну лінію компресора за правильного налаштування обладнання неможливі.

За споживаною потужністю компресори перевершують насоси у 2-3 рази, тому компресорна технологічна схема характеризується підвищеною витратою електроенергії. При цьому внаслідок досить великих теплових втрат ефективність використання компресорів для зливання і наливання скраплених газів знижується зі зростанням металоємності газосховища і протяжності трубопроводів. До недоліків зазначеної технологічної схеми слід також зарахувати і неможливість її застосування в районах із суворими кліматичними умовами, оскільки пружність парів пропан-бутану в резервуарах майже досягає атмосферного тиску і відбір парів із них практично неможливий.

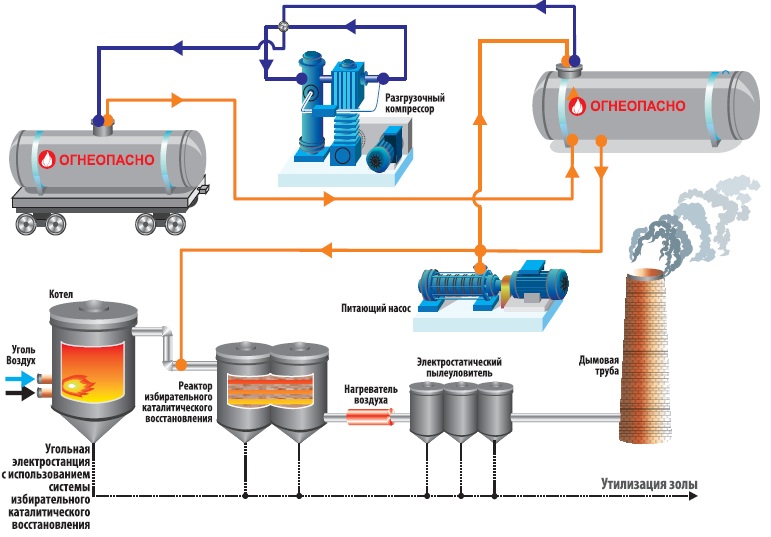

Існує дещо відмінна схема перекачування скраплених газів, у якій компресор відсмоктує пари із сепаратора рідкої фази, внаслідок чого виникає в ньому знижений, порівняно з випорожнюваним резервуаром, тиск. За рахунок створеного компресором перепаду тиску зріджений пропан-бутан із спорожнюваного резервуару надходить до сепаратора, а парова фаза компресором через байпасну лінію повертається до спорожнюваного резервуару. Сепаратор розташований таким чином, щоб різниця рівня рідини в сепараторі та позначки осі насоса була достатня для забезпечення безкавітаційної роботи насоса. Із сепаратора насосом рідка фаза подається в напірний трубопровід для наповнення резервуарів.

У районах Крайньої Півночі, Сибіру і Далекого Сходу, де переважають низькі середньорічні температури, в зимовий період пружність парів пропан-бутану в резервуарах менша за 0,15 МПа, тобто. надлишковий тиск менше 0,05 МПа. При цьому безпосередньо відбирати пари з резервуарів бази зберігання компресором практично неможливо. Переміщення скраплених газів у цих випадках здійснюється за допомогою випарників. Під час роботи за технологічною схемою, що розглядається, резервуари сховища і випарники з’єднуються трубопроводами по рідкій і паровій фазах. Підвищення тиску в паровому просторі резервуара, що спорожняється, досягається за допомогою випарників об’ємного або проточного типу. При цьому пари скраплених газів перегріваються за рахунок теплоти, принесеної ззовні. Механізм операцій зливу за допомогою об’ємних випарників наступний: пропан-бутаном наповнюється один із випарників, лінія рідкої фази від резервуарів відключається, подається теплоносій. Скраплений газ у теплообміннику (об’ємному випарнику) підігрівають, пружність парів підвищують, потім пари з високою пружністю подають у спорожнюваний резервуар, у якому створюють підвищений тиск, завдяки чому і здійснюють злив пропан-бутану.

У насосно-випарній технологічній схемі підвищення тиску в паровому просторі резервуара, що спорожняється, досягається за допомогою випарників об’ємного типу. Вони створюють підпір, що забезпечує нормальну роботу насоса. Схема з використанням об’ємних випарників застосовується за необхідності забезпечити високу продуктивність. В інших випадках злив скрапленого газу здійснюють за допомогою проточних випарників. Резервуар, що спорожняється, по рідкій і паровій фазах з’єднується з випарником трубопроводами. Теплоносій підводиться до випарника, де відбувається випаровування скрапленого газу і перегрів парів. Перегріті пари з випарника надходять у резервуар, що спорожняється. Подача теплоносія регулюється залежно від тиску в резервуарі, що спорожняється. Підвищення тиску в резервуарі сприяє нормальній роботі насоса під час зливу скрапленого газу.