Основная цель проведения операций перекачки – экономичная доставка сжиженного газа как можно ближе к месту окончательной обработки, упаковки или потребления.

Перегрузка может происходить в любом месте, куда может прибыть железнодорожная цистерна и куда можно подать автоцистерну. При проведении обычных операций продукт подается по железной дороге в железнодорожной цистерне к месту, где планируется произвести перегрузку с использованием специализированного оборудования с необходимыми эксплуатационными характеристиками.

К числу наиболее эффективных технологий перекачки сжиженных газов относится линия, оснащенная шиберными насосами и компрессорами возвратно-поступательного движения газа. Этот способ предотвратил многие из проблем обслуживания, которые возникали при использовании традиционных насосов и компрессоров, и теперь он взят на вооружение ведущими производителями оборудования.

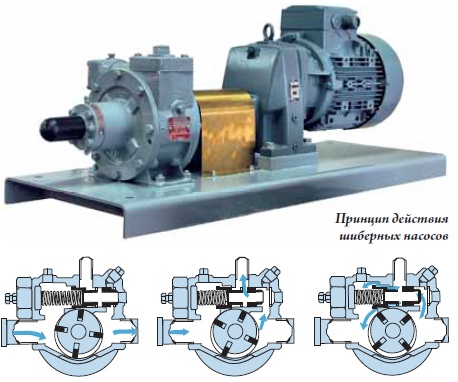

Для больших нагрузок оптимальными оказались самовсасывающие шиберные насосы, способные работать некоторое время в «сухом» режиме. Их высокая всасывающая способность делает их подходящими для очистки линий транспортировки. Шиберные насосы при минимальных переделках могут быть приспособлены для перекачки любых других продуктов при максимальном рабочем давлении 12 бар. Частота оборотов двигателя насосов составляет 1200 мин-1 с электрическим или гидравлическим приводом. При осуществлении перегрузки, которая может осуществляться, как с помощью стационарных, так и с помощью мобильных систем, насосы подключаются к линии транспортировки железнодорожной цистерны; при этом интенсивность потока ограничивается мощностью системы.

Пластины в шиберных насосах свободно скользят в пазах ротора. Когда двигатель начинает вращать ротор, возникает центробежная сила, жидкость под давлением поступает в насосную камеру, полностью ее заполняя. При вращении ротора и скольжении пластин жидкость полностью заполняет все пространство между пластинами и затем поступает к всасывающему отверстию. Жидкость перекачивается внутри корпуса насоса до тех пор, пока выгрузка не будет завершена. В момент завершения перекачки вся жидкость откачивается из трубопровода. Этот принцип перекачки считается промышленным стандартом более века. Эта технология позволяет шиберным насосам безопасно и эффективно перекачивать многочисленные виды продукции, включая чистые, неагрессивные промышленные жидкости и нефтепродукты, и агрессивные жидкости, начиная от вязких растворителей для тяжелых нефтей, опасных жидкостей, биотоплива, растворителей для высоковязких жидкостей или абразивных шламов, коррозионных и едких жидкостей, а также чернил, краски и клеев.

Наряду с шиберными для перекачки сжиженных газов используются насосы и других типов, прежде всего динамические (центробежные, вихревые). Работа динамического насоса основана на силовом взаимодействии вращающейся лопасти с жидкостью, которая ее обтекает. В результате такого взаимодействия жидкости передается энергия и совершается работа по ее перемещению. В рабочем колесе центробежного насоса используют лопасти, которые образуют каналы, направленные от оси насоса к его периферии. Жидкость, проходя между лопастями рабочего колеса, вращается ими и под действием центробежных сил выбрасывается в неподвижный периферийный канал. Последний служит для плавного отвода жидкости от колеса и направления ее в напорный расширяющийся патрубок. Здесь скорость жидкости снижается, а ее давление еще больше увеличивается. Вследствие движения жидкости от оси к периферии колеса у входа в него (около вала) создается область пониженного давления. Благодаря этому возникает постоянный ток жидкости из приемного патрубка к рабочему колесу.

Однако практика показывает, что шиберные насосы экономичней, компактней и легче динамических. При этом они менее чувствительны к изменениям рабочего давления и дешевле в обслуживании и ремонте. Кроме того, шиберные насосы лучше проявляют себя в условиях реальной эксплуатации, то есть работы на кипящих жидкостях, характерных возникновением кавитации (кавитация — образование в капельной жидкости пузырьков-каверн, заполненных газом, с последующим их разрушением в результате конденсации паров, сжатия потока и смыкания пузырьков, сопровождающееся высокочастотными гидравлическими микроударами). С появлением кавитации подача насоса понижается, возникает характерный шум при вскипании жидкости, наблюдаются резкие частотные колебания давления в нагнетательной линии и ударные нагрузки на детали насоса, которые могут вызвать выход его из строя.

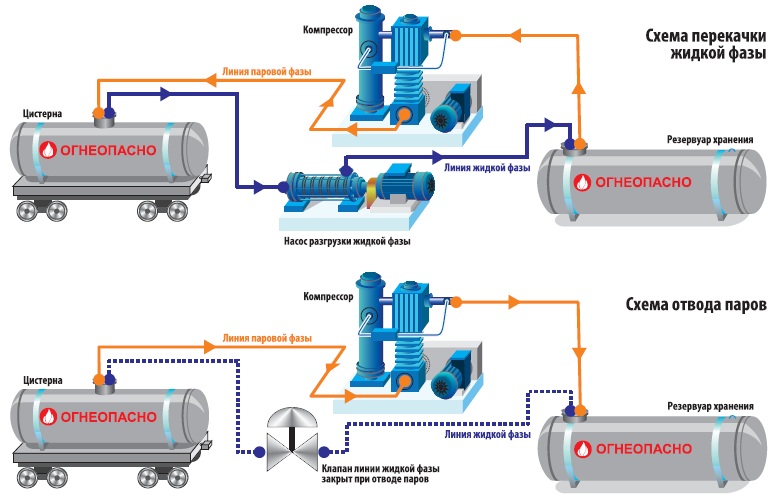

Значительно оптимизировать операции по перегрузке сжиженного газа можно с помощью компрессоров с возвратно-поступательным движением. На такте впуска компрессор втягивает пар и понижает давление в принимаемой емкости. Повышенное давление в цистерне и пониженное в резервуаре создают перепад давления между двумя емкостями, что существенно облегчает подачу жидкой фазы, в результате жидкость перекачивается быстро и спокойно без превышения столба жидкости над всасывающим насосом и возникновения проблем кавитации. Для эффективного ведения процесса необходимо поддерживать перепад давления между резервуарами в пределах ог 0,15 до 0,3 МПа. Компрессоры успешно применяются и для операций только с паровой фазой таких технических газов, как пропан, бутан, безводный аммиак, диоксид углерода, хладагенты, диоксид серы, хлор, винилхлорид, природный газ, азот и др. При этом наиболее мощные модели обеспечивают производительность до 2500 л/мин. В настоящее время в связи с развитием автоматики сняты ограничения по уровню сжиженного газа, то есть ни переполнение, ни подача жидкой фазы по трубопроводу на всасывающую линию компрессора при правильной настройке оборудования невозможны.

По потребляемой мощности компрессоры превосходят насосы в 2-3 раза, поэтому компрессорная технологическая схема характеризуется повышенным расходом электроэнергии. При этом вследствие достаточно больших тепловых потерь эффективность использования компрессоров для слива и налива сжиженных газов снижается с ростом металлоемкости газохранилища и протяженности трубопроводов. К недостаткам указанной технологической схемы следует также отнести и невозможность ее применения в районах с суровыми климатическими условиями, так как упругость паров пропан-бутана в резервуарах почти достигает атмосферного давления и отбор паров из них практически невозможен.

Существует несколько отличная схема перекачки сжиженных газов, в которой компрессор отсасывает пары из сепаратора жидкой фазы, в результате чего возникает в нем пониженное по сравнению с опорожняемым резервуаром давление. За счет созданного компрессором перепада давления сжиженный пропан-бутан из опорожняемого резервуара поступает в сепаратор, а паровая фаза компрессором по байпасной линии возвращаются в опорожняемый резервуар. Сепаратор расположен таким образом, чтобы разность уровня жидкости в сепараторе и отметки оси насоса была достаточна для обеспечения бескавитационной работы насоса. Из сепаратора насосом жидкая фаза подается в напорный трубопровод для наполнения резервуаров.

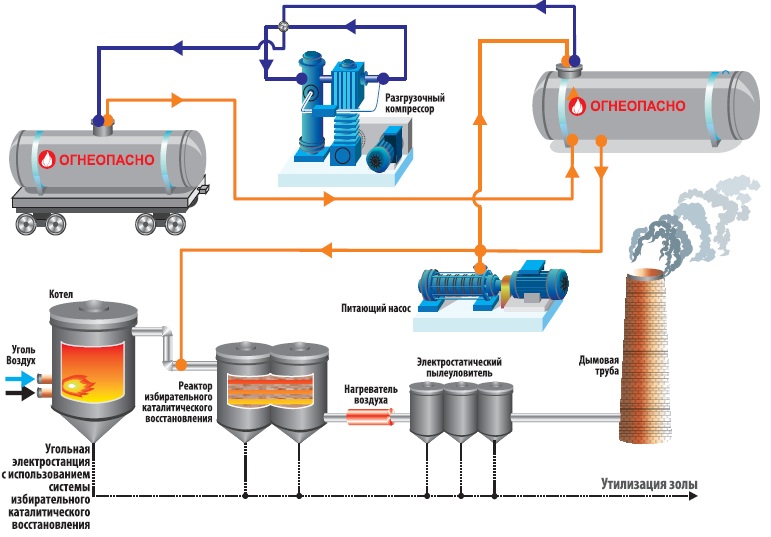

В районах Крайнего Севера, Сибири и Дальнего Востока, где преобладают низкие среднегодовые температуры, в зимний период упругость паров пропан-бутана в резервуарах меньше 0,15 МПа, т.е. избыточное давление меньше 0,05 МПа. При этом напрямую отбирать пары из резервуаров базы хранения компрессором практически невозможно. Перемещение сжиженных газов в этих случаях осуществляется с помощью испарителей. При работе по рассматриваемой технологической схеме резервуары хранилища и испарители соединяются трубопроводами по жидкой и паровой фазам. Повышение давления в паровом пространстве опорожняемого резервуара достигается с помощью испарителей объемного или проточного типа. При этом пары сжиженных газов перегреваются за счет теплоты, принесенной извне. Механизм операций слива с помощью объемных испарителей следующий: пропан-бутаном наполняется один из испарителей, линия жидкой фазы от резервуаров отключается, подается теплоноситель. Сжиженный газ в теплообменнике (объемном испарителе) подогревается, упругость паров повышается, затем пары с высокой упругостью подаются в опорожняемый резервуар, в котором создается повышенное давление, за счет чего и производится слив пропан-бутана.

В насосно-испарительной технологической схеме повышение давления в паровом пространстве опорожняемого резервуара достигается с помощью испарителей объемного типа. Они создают подпор, обеспечивающий нормальную работу насоса. Схема с использованием объемных испарителей применяется при необходимости обеспечить высокую производительность. В других случаях слив сжиженного газа производят с помощью проточных испарителей. Опорожняемый резервуар по жидкой и паровой фазам соединяется с испарителем трубопроводами. Теплоноситель подводится к испарителю, где происходит испарение сжиженного газа и перегрев паров. Перегретые пары из испарителя поступают в опорожняемый резервуар. Подача теплоносителя регулируется в зависимости от давления в опорожняемом резервуаре. Повышение давления в резервуаре способствует нормальной работе насоса при сливе сжиженного газа.